2026 Autor: Howard Calhoun | [email protected]. Zadnja promjena: 2025-06-01 07:13:59

Metalurška proizvodnja jednostavno je nezamisliva bez upotrebe koksa, koji daje energiju za taljenje željezne rude u oknu visoke peći. Međutim, proces dobivanja koksa je prilično naporan i dugotrajan. Za njegovu izradu grade se posebne industrijske jedinice zvane "baterije koksnih peći". O njihovom uređaju, namjeni i karakteristikama bit će riječi u ovom članku.

Definicija

Baterije koksnih peći su cijeli metalurški kompleks čija je glavna svrha proizvodnja koksa u potrebnom volumenu za njegov naknadni transport u visoke peći. Ovi proizvodni pogoni mogu se međusobno razlikovati po veličini, ali u svakom slučaju, njihove su dimenzije prilično impresivne.

Dizajn

Raspored baterija koksnih peći je sljedeći. Glavni elementi ovih peći su takozvane koksne komore. U njima se odvija proces polaganja sirovina. U peći postoji više od desetak komora za koksiranje. Također, najvažniji elementi baterije mogu se smatrati grijaćim prazninama u kojima dolazi do izgaranja goriva. Približne linearne dimenzije komore za koksiranje su sljedeće:

- Dužina - od 12 do 16 metara.

- Visina - 4-5 metara.

- Širina - 400-450 milimetara.

Općenito, kompleks, zahvaljujući kojem baterije koksnih peći mogu raditi kontinuirano dugo vremena, uključuje sljedeće komponente:

- Prijemni spremnik koji prima sirovi ugljen.

- Odjel za miješanje i drobljenje ugljena.

- Razvodni toranj.

- Kolica za utovar.

- komora za koksanje.

- Ejektor koksa.

- Auto za gašenje.

- Toranj za gašenje.

- Platforma na koju se istovaruje ohlađeni gotov proizvod.

Sama pećnica za proizvodnju koksa u svom općem obliku sastoji se od:

- Komore za utovar ugljena.

- Zid za grijanje sa sustavom kanala za grijanje.

- Sustav za distribuciju plina i dovod zraka.

- Regenerator za grijanje zraka i ispušnih plinova.

- Izolacijski ventili i mehanizmi.

Klasifikacija

Baterije u koksarnicama, ovisno o načinu rada, su isprekidane i kontinuirane. Ove baterije se mogu grijati:

- Isključivo plin za visoke peći.

- Samo plin iz koksare.

- Mješavina visoke peći i koksnog plina.

Krug grijanja baterije može uključivati:

- Changeover kanal, zahvaljujući kojem plinovi imaju priliku ući između zidova.

- Steam kanal za recirkulaciju.

Plin za grijanje baterije se isporučuje u dvije verzije:

- Bočna, kada plin iz koksarne teče kroz cornuru (kanal za distribuciju plina), a zrak i plin iz visoke peći - kroz kanale ložišta regeneratora.

- Odozdo preko posebne mreže za distribuciju zraka.

Nekoliko riječi o regeneratoru

Ovaj poseban uređaj za izmjenu topline omogućuje da nosač topline dođe u kontakt s jasno definiranim površinama koksne peći. Važno je napomenuti da vrući nosač topline zagrijava hladni zid i mlaznicu, a nakon toga oni zauzvrat prenose toplinu na već hladni nosač topline.

Postoje i drugi tipovi izmjenjivača topline, koji se nazivaju "rekuperatori". U njima hladne i vruće rashladne tekućine međusobno razmjenjuju energiju kroz zid koji je posebno podignut između njih. Istodobno se prvo spuštaju vrući mlazovi plina, a zatim se aktiviraju preklopni ventili zbog kojih se već hladni zračni tok počinje dizati odozdo prema gore.

Metode uštede goriva u proizvodnji koksa

Sam proces koksanja je prilično energetski intenzivan, što je uzrokovano potrošnjom vrlo velike količine goriva. Stoga se za smanjenje potrošnje njegove potrošnje koriste sljedeće metode:

- Koristite tehnologiju suhog gašenja koksa. Zahvaljujući njemu, toplinska energija proizvoda troši se na grijanje parom.ili vode. Konkretno, iz jedne tone gotovog koksa dobiva se oko 1 GJ topline u obliku pare.

- Modernizacija korištenih regeneratora za maksimalan povrat topline iz produkata izgaranja. Tako je, na primjer, sasvim moguće povećati područje grijanja na mlaznici.

- Izračun optimalnog vremenskog intervala između prebacivanja ventila. Podrazumijeva se da što se češće mijenjaju, dugoročno će to omogućiti smanjenje volumena regeneratora i gubitaka topline u njima. Istodobno, treba napomenuti da će prečesti rad ventila neminovno dovesti do njihovog brzog kvara i dodatnog opterećenja na sve susjedne komponente i dijelove.

- Srijsko zagrijavanje i suho gašenje koksa provode se istovremeno.

Tehnološki proces

Proizvodnja koksa je vrlo teška. Stoga, da biste razumjeli kako funkcionira u stvarnim uvjetima, vrijedno je poznavati tehnološki ciklus što je detaljnije moguće.

Koksara uvijek počinje tornjem za ugljen. Tu dolazi sirovina. Na dnu tornja nalaze se posebni kapci. Preko njih se ugljen transportira do prihvatnih bunkera stroja za utovar ugljena. Kako bi se isključila mogućnost da ugljen visi unutar tornja, cijelom se visinom dovodi komprimirani zrak koji se dovodi u isprekidanim impulsima i jamči urušavanje smjese prianjanja na stijenke tornja. Toranj mora biti pun najmanje dvije trećine.

Stroj za utovar ugljena puni se ili po volumenu ili po masi. Proces punjenja kontrolira se vagom. Ugljen se odmah ubacuje u pećnakon izdavanja gotovog koksa. U ovom slučaju, punjenje se dovodi kroz vrh. U trenutku punjenja koksne peći, osoba odgovorna za to - otvor - uključuje samu peć u kolektor plina i aktivira ubrizgavanje. Cijeli proces preuzimanja traje tri do šest minuta.

Nakon toga, peć se pažljivo zatvara i počinje proces zagrijavanja punjenja. Tehnologija proizvodnje koksa u baterijama koksnih peći omogućuje sljedeće temperaturne procese:

- Na 100-110°S ugljen se suši.

- U rasponu od 110°C - 200°C, oslobađaju se higroskopna i koloidna vlaga, začepljeni plinovi.

- Na 200°S - 300°S dolazi do termičke pripreme, koja je popraćena stvaranjem plinovitih produkata termičke destrukcije i eliminacijom termički nestabilnih skupina koje sadrže kisik.

- 300-500°S je temperaturni raspon pri kojem se javlja plastično stanje. Plin i para se intenzivno oslobađaju, formira se tekuća faza.

- 550-800°S - koksiranje srednje temperature. Sinteza se pojačava.

- 900-1100°S - visokotemperaturno koksiranje.

Pošiljka koksa iz peći

Akumulator koksne peći, čiji je princip rada opisan u ovom članku, zahtijeva posebnu pripremu prije izdavanja gotovih proizvoda iz nje. Najmanje dvadeset minuta prije početka točenja pećnica se mora odsjeći od plinskog kolektora i spojiti na atmosferu otvaranjem poklopca uspona.

Nakon toga,vrata pećnice se uklanjaju i kokos se posebnom šipkom gura iz komore u vagon za gašenje. Istodobno, ako iz nekog razloga dođe do kašnjenja planirane isporuke koksa za više od deset minuta, tada treba vratiti vrata na svoje mjesto. Strogo je zabranjeno prerano otvarati poklopce uspona, jer to može uzrokovati ozbiljan kolaps obloge unutar baterije. Osim toga, vrata pećnice moraju se očistiti od grafita i smole prije i nakon procesa izdavanja gotovih proizvoda. Gašenje koksa u posebnom automobilu je obavezan postupak, jer se bez ove operacije gotov koks može ponovno zapaliti.

Proračun baterija koksnih peći predviđa da pećnice moraju imati radni i popravni period. Tijekom radnog ciklusa vrši se točenje koksa, a tijekom ciklusa popravka obavlja se održavanje svih jedinica i opreme, čišćenje itd.

Essence

U početnoj fazi koksovanja, ugljen se suši, iz njega se uklanjaju svi adsorbirani plinovi i počinje razgradnja. U trenutku prijelaza ugljena u plastično stanje počinje sinteriranje - proces koji je odlučujući za cijeli ciklus koksiranja. U trećoj fazi, polukoks se kalcinira i stvrdnjava. Upravo viskozna masa izaziva otpor kretanju plinova na putu do plinskog kolektora, zbog čega nastaje tlak koksanja, koji se u praksi kompenzira skupljanjem već formiranog koksa.

Očuvanje

"Zašto se koks baterije ne mogu zaustaviti?" - točnotakvo se pitanje vrlo često može čuti s usana osobe koja je daleko od suptilnosti i nijansi proizvodnje koksa. Stvar je u tome što su ove jedinice orijentirane na rad u određenim uvjetima (visoke temperature, abrazivno trošenje itd.) i u slučaju neplaniranog zaustavljanja bez odgovarajuće pripreme, ove peći mogu izgubiti unutarnju oblogu koja će se jednostavno srušiti. Međutim, u praksi je ponekad potrebno obustaviti rad baterije koksne peći i provesti određene mjere očuvanja. Kako radi, predugo je za opisivati, treba samo istaknuti da postoji takozvano "cool" i "vruće" očuvanje. Koju opciju odabrati od njih izravno odlučuje čelnik poduzeća, ovisno o trenutnoj situaciji i razlozima suspenzije jedinice.

Preporučeni:

Klasifikacija motora. Vrste motora, njihova namjena, uređaj i princip rada

U današnje vrijeme većinu vozila pokreće motor. Klasifikacija ovog uređaja je ogromna i uključuje veliki broj različitih vrsta motora

Upravljački upravljač: namjena, uređaj i princip rada

Korištenje raznih vozila danas je vrlo aktivno. Svima im je zajedničko da njima treba upravljati. Kontroler vozača također je dizajniran za upravljanje. Pomoću njega možete daljinski upravljati vučnim motorom u načinu kočenja ili vuče

Stroj za dijamantno bušenje: vrste, uređaj, princip rada i uvjeti rada

Kombinacija složene konfiguracije smjera rezanja i poluprovodničke radne opreme omogućuje opremi za dijamantno bušenje za izvođenje iznimno osjetljivih i kritičnih operacija obrade metala. Takvim se jedinicama povjeravaju operacije izrade oblikovanih površina, korekcije rupa, obrada krajeva itd. Istovremeno, stroj za dijamantno bušenje je univerzalan u pogledu mogućnosti primjene u raznim područjima. Koristi se ne samo u specijaliziranim industrijama, već iu privatnim radionicama

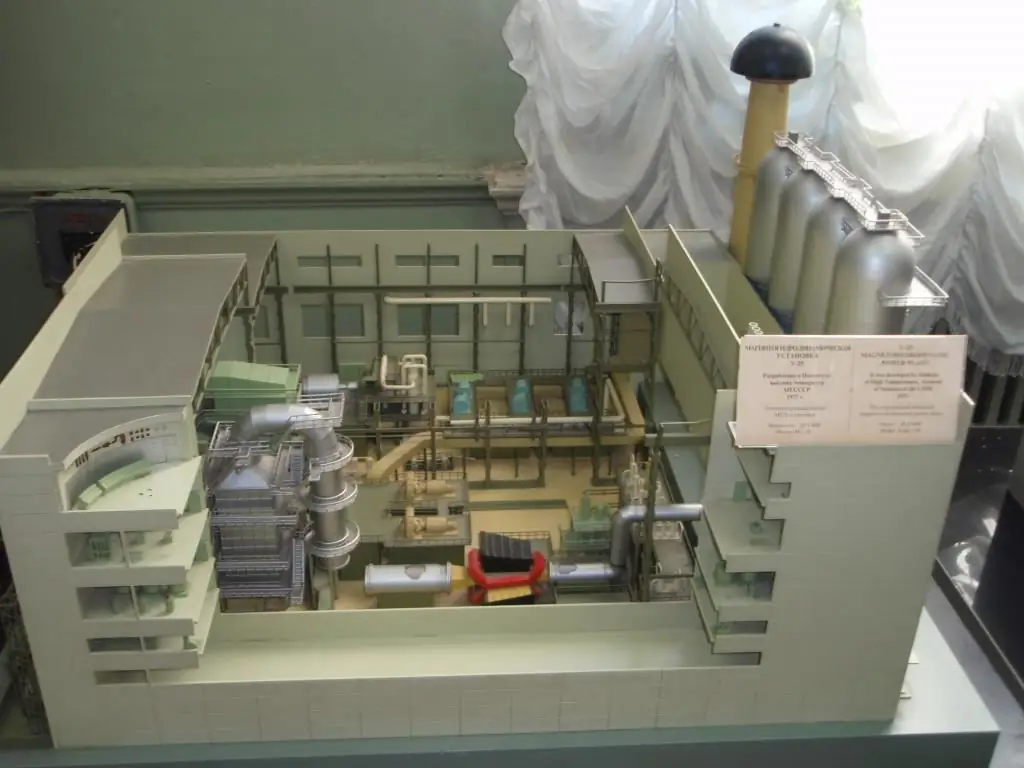

Magnetohidrodinamički generator: uređaj, princip rada i namjena

Nisu svi alternativni izvori energije na planeti Zemlji dosad proučeni i uspješno primijenjeni. Ipak, čovječanstvo se aktivno razvija u tom smjeru i pronalazi nove mogućnosti. Jedan od njih bio je dobivanje energije iz elektrolita, koji se nalazi u magnetskom polju. Tipični radni ciklus i glavne klasifikacije MHD generatora. Popis glavnih karakteristika. Perspektiva i primjene

Hidraulički motor: uređaj, namjena, princip rada

Hidraulične mehanizme čovječanstvo koristi od davnina u rješavanju raznih ekonomskih i inženjerskih problema. Korištenje energije protoka i pritiska tekućine danas je aktualno. Standardni uređaj hidrauličkog motora izračunat je za prijevod pretvorene energije u silu koja djeluje na radnu kariku. Sama shema organizacije ovog procesa i tehničke i strukturne nijanse izvedbe jedinice imaju mnoge razlike od uobičajenih elektromotora