2026 Autor: Howard Calhoun | [email protected]. Zadnja promjena: 2025-01-24 13:17:20

Rafinerije nafte i tehnološki kompleksi koji koriste naftne i plinske proizvode sadrže sustav cjevovoda za servisiranje gorivnih materijala u svojoj radnoj infrastrukturi. Održavanje dovoljnih performansi u cirkulacijskim krugovima istog ulja zahtijeva korištenje posebnih vodovodnih armatura. Njegov ključni element je ventil za odzračivanje rezervoara, zahvaljujući kojem se tlak regulira u uvjetima rasterećenja i vakuuma operirane posude.

Dodjela uređaja

Raspon primjene takvih ventila je opsežan i pokriva gotovo sve niše u kojima su organizirani procesi skladištenja naftnih i plinskih proizvoda. Korištenje posebnih regulacijskih ventila za spremnike koji sadrže gorivo posljedica je zahtjeva za siguran rad takvih objekata. naftni proizvodi -zapaljive, požarne i eksplozivne sirovine, što dovodi do visokih zahtjeva za njegovim sadržajem. I to da ne spominjemo posebna pravila za dugotrajno skladištenje ulja, čime se čuvaju njegova optimalna radna svojstva.

Kako ventil za odzračivanje rezervoara može pomoći u ovom kontekstu? Svrha takvih uređaja u širem pogledu može se svesti na osiguravanje brtvljenja kapacitivnog prostora, koji sadrži ciljne skladišne proizvode. U pravilu govorimo o spremnicima s plinovitim medijem, koji moraju biti zaštićeni od prodora plamena. Funkcija unutarnje regulacije tlaka je također osnovna i određuje stupanj sigurnosti u održavanju skladišta ulja.

Dizajn

Najčešća skupina regulacijskih ventila u ovoj klasi je ventil za odzračivanje spremnika SMDK, odnosno kombinirani mehanički regulator, čiji je uređaj predviđen za standardnu tlačnu ploču i tlačnu ploču s utezima. Na stražnjoj strani tijelo je opremljeno vatrostalnim zaslonom koji sprječava prolaz plamena u spremnik s gorivima. Ova opcija se aktivira kada mješavine plina i pare napuste spremnik zajedno sa zrakom. Vakuumske i tlačne ploče mogu promijeniti svoj položaj podešavanjem volumena tampon zone.

Radna mehanička tijela konstrukcije uključuju uređaj za rukovanje teretom (uklanjanje i ugradnja), stezaljke, zamašnjak, nosače prirubnica, itd. Međutim, u prvom planu uPrilikom odabira dizajna često izlazi vrsta faktora oblika, o kojoj će ovisiti smjer strujanja plina i zraka. Na primjer, dizajn ventila za odzračivanje rezervoara dizajniran je tako da ovaj tok usmjeri prema dolje okomito, što otežava uklanjanje topline uz stabilizaciju izgaranja. Sukladno tome, otpornost na vatru samog osigurača je smanjena. Ova je konfiguracija tipična za regulatore bez smrzavanja koji imaju horizontalne površine ventila. Ali ne treba se u potpunosti oslanjati na otpornost na smrzavanje takvih armatura - posebice na vanjskim površinama smrznuti kondenzat može biti debljine do 50 mm, što ne može a da ne utječe na performanse osigurača u cjelini.

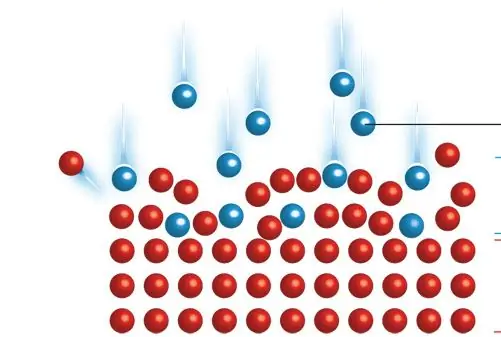

Princip rada ventila za disanje u rezervoaru

Najjednostavnije sheme industrijskih ventila za disanje mogu se usporediti s funkcijom ventilacijskih otvora, koji se naširoko koriste za uklanjanje viška zraka iz kućanskih cijevi. U ovom slučaju djeluje isti princip formiranja tampon zone s dvije razine regulacije prolaza viška pare i zraka. U normalnom stanju su oba ventila zatvorena, a promjena kapaciteta počinje od trenutka prekoračenja tlaka u krugu, što prirodno uzrokuje podizanje ventila iz sjedišta. Specifični tlak pri kojem ventil za odzračivanje spremnika počinje ispuštati višak mješavine plina i zraka postavlja se pojedinačno u skladu sa zahtjevima zaservisirano područje. Štoviše, uvjetna točka aktiviranja ventila može biti ne samo visoka vrijednost tlaka, već i oštre temperaturne fluktuacije, kao i pretjerano podcjenjivanje tlaka s stvaranjem vakuuma. Zaključno iz navedenog, može se sažeti da pri fiksiranju viška tlaka u rad dolazi ventil za regulaciju tlaka, a kada je vakuum prekomjeran, sustav vakuumskih ventila. Sam proces regulacije predviđa ili oslobađanje viška pare i zraka ili povećanje brtvljenja u uvjetima umjetnog ubrizgavanja mješavine tehničkih plinova.

Mehanički zatvarači

Najstariji i najčešći oblik ventila za odzračivanje dizajniran za održavanje dovoljnog tlaka u horizontalnim spremnicima za ulje i plin. Ali i ova grupa ima svoje razlike. Dakle, modeli zatvorenog tipa koriste se za hvatanje para hlapljivih proizvoda, a kombinirani mehanički ventil za disanje koristi se za spremnike benzinskih postaja (benzinske postaje), gdje je potrebno osigurati sigurnost radnih svojstava resursa. Koja je načelna razlika između dizajna s mehaničkim zatvaračem? Uglavnom - načini pričvršćivanja ploča na tijelo. Na primjer, fiksacija se može osigurati krutim vodilicama ili perifernim vješalicama ploče pomoću ovratnika. Razlika između dva različita pristupa ugradnji ventila ista je kao kod pričvršćivanja konvencionalnih cjevovoda. Čvrsto pričvršćivanje osigurava stabilnost priključka polja i nepokretnost strujnog kruga, što je korisno kadarad komunikacija malih kapaciteta. Međutim, čak i male vibracije tijekom održavanja velikog spremnika mogu deformirati ili potpuno otrgnuti sklop za montažu tvrdog pričvršćivača. Stoga je u takvim sustavima uobičajeno koristiti "plutajuću" mehaničku fiksaciju sa stezaljkama koje pružaju mali raspon oscilacija.

Mokri brtveni ventili

Hidraulične brtve rade na principu regulacije unutarnjeg tlaka stvorenog tekućinom niske viskoznosti, nisko isparavajućom i ne smrzavajućom punjenom u strukturu regulatora. To može biti otopina glicerina, dizelskog ulja, dizela, etilen glikola i drugih smjesa koje su sposobne stvoriti dovoljnu silu za rad hidrauličke brtve. Sam ventil je postavljen strogo vodoravno, budući da se njegov rad izračunava na stvaranje smanjene regulacije vakuuma i tlaka kao rezultat smanjenja mase tekućine u odnosu na standardnu vrijednost. Hidraulika za odzračivanje spremnika zamjenjuje mehaničke ventile za bolju kontrolu tlaka u vrlo hlapljivim trgovinama proizvoda. Hidraulički ventili imaju membranu koja odvaja parno-plinski prostor spremnika od atmosfere, ako je potrebno, također gaseći plamen unutar kruga zbog ugrađenog osigurača.

Dizajn ventila

Glavni projektni podaci korišteni u procesu projektiranja industrijskih ventila za disanje uključujubrzine protoka. Ovi podaci izravno ovise o izvedbi kruga i sposobnosti regulacije protoka. Štoviše, u izračunima ventila za disanje za spremnike koriste se dva pokazatelja propusnosti - unutarnjim tlakom i vakuumom. U oba slučaja, izlaz je dan kao specifična mjera prolaska tekućine po satu. Za izravan izračun koristi se parametar izvedbe za punjenje i ispuštanje proizvoda iz spremnika. Utječe na količinu propusnosti i karakteristike servisiranog okruženja. Ovisno o svojstvima istog naftnog proizvoda, faktor obračuna učinka može se promijeniti. Na primjer, sadržaj plina u sirovoj nafti ima značajan utjecaj.

Dodaci za ventile

Nakon određivanja parametara ventila i karakteristika njegovog dizajna, možete započeti odabir elemenata putem kojih će uređaj komunicirati s komunikacijama spremnika. Prije svega, to se odnosi na cijev za spajanje na spremnik. Bit će važna dva parametra - promjer mlaznice i performanse. Stvarni protok bit će ograničen samim ventilom, a promjer priključne cijevi će odrediti brzinu protoka, što nije regulirano tehničkom dokumentacijom. Međutim, postoje opći propisi za ventile za odzračivanje spremnika koji navode da se u načelu ne smiju koristiti spojevi debljine manje od 350 mm. Također postoji gornja granica od 1500-1700 mm, skoji ima visoko težište i veliki vjetrobran, što u konačnici daje značajno opterećenje mlaznici. Prilikom odabira komunikacijske veze ventil-cijev, optimalno je pridržavati se formata od 400-600 mm, također uzimajući u obzir vanjske utjecaje tijekom rada.

Ako je potrebno, regulacijska jedinica se također isporučuje sa strijama. Općenito se preporučuju za korištenje kao pomoćni element u ventilskim instalacijama gdje se očekuju najveća hidraulička opterećenja. Žice su pričvršćene na krovu spremnika, što osigurava dodatno osiguranje radne infrastrukture.

Druga važna komponenta kontrolnih ventila je reflektorski disk. Koristi se za smanjenje gubitka naftnih derivata i plinskih smjesa tijekom procesa isparavanja. Odbojni disk radi u kombinaciji s ventilom za odzračivanje spremnika kako bi se smanjile emisije prodajnog materijala za 3-5%. Ovaj uređaj tvori svojevrsni filter kišobran preko kanala za izbacivanje, preusmjeravajući dio tokova korisnog proizvoda u horizontalnu ravninu. U sljedećim fazama tehnološke obrade ove smjese se primaju posebnim kolektorima i transportuju u glavni cirkulacijski kanal naftnog i plinskog proizvoda bez pogoršanja performansi.

Primjena ventila

Neposredno prije montažnih radova, podignite nosač ventila s poklopcima, a zatim uklonite ploče i navlake za transport. Zatim se struktura kućišta mora ispuhati komprimiranim zrakom i ponovno sastaviti obrnutim redoslijedom. Montažaventil na spremniku komunikacija se provodi kroz posebnu prirubnicu prikladnog formata. Također, prilikom spajanja koristi se brtva. Mehaničko pričvršćivanje izvodi se s vijcima i maticama koji su prikladni u dizajnu za određenu jedinicu instalacije. U budućnosti, tijekom rada, provodi se povremeno održavanje ventila za disanje spremnika, što može uključivati mjere popravka. Na primjer, kao rezultat tehničkog pregleda ili tijekom normalnog rada kruga, često se otkriju sljedeći problemi:

- Nekarakteristična promjena indikatora tlaka. U pravilu je povezan s kontaminacijom kasete s osiguračima. Ovu jedinicu treba isprati kerozinom, a zatim pročistiti zrakom.

- Smanjivanje tlaka na spoju cijevi ogranka spremnika s ventilom za disanje i sigurnosnim ventilom. Preporuča se provjeriti fotoplastični premaz ili gumenu brtvu. Ponekad se ovi problemi javljaju zbog zaleđivanja vrata ventila.

- Spuštanje tlaka na mjestu gdje je vijak pričvršćen. Vjerojatnije postoje kršenja u dizajnu pričvršćivanja stezaljke. Nije potrebno da se sama stezaljka ošteti - moguće je da je raspon slobodnog položaja stezaljke bio pogrešno podešen tijekom podešavanja.

Provjera ventilacije rezervoara

Navedeni problemi daleko se ne otkrivaju uvijek tijekom općeg održavanja spremnika s naftnim derivatima, a još više se primjećuju u normalnom načinu radaoperacija. Istodobno, najmanje odstupanje u radu regulatora tlaka može dovesti do požara na stanici s posadom, a da ne spominjemo druge negativne čimbenike povezane s nekontroliranim ispuštanjem zapaljivih para i tekućina prema van. U skladu s tim, posebnu provjeru ventila za disanje spremnika treba provesti posebnim redoslijedom, tijekom koje se analizira trenutno stanje cjevovoda, krova spremnika i radnog okruženja. U okviru događanja ove vrste provodi se sljedeće:

- Testirajte kapacitet ventila u uvjetima pod tlakom kako biste postigli optimalne performanse.

- Provjera kapaciteta regulatora u uvjetima vakuuma.

- Provjera mehanike ventila u trenucima zatvaranja i otvaranja ploča s kapcima.

- Po potrebi puštanje u rad uz regulaciju parametara rada ventila.

Svaka primjena ovog ventila ima svoj vlastiti raspored dijagnostičkih operacija. U prosjeku, učestalost provjere ventila za disanje spremnika je 1-2 puta mjesečno. Obično se ljeti takvi događaji održavaju češće nego zimi. U tom slučaju spremnik tijekom rada mora biti podvrgnut općem pregledu na dnevnoj bazi. Na temelju rezultata svih pregleda sastavlja se protokol s podacima zabilježenim tijekom verifikacije.

Zaključak

Koncept korištenja pomoćnih spojnica s ventilima i drugim strukturalnimsredstva regulacije postupno postaju stvar prošlosti. Proizvođači cjevovodnih sustava pokušavaju premjestiti regulatorne i sigurnosne funkcije na integrirane kontrolne stanice skladištenja nafte. Međutim, još se ne raspravlja o potpunom povlačenju respiratornih ventila iz prakse korištenja govora. Štoviše, postoje obećavajući pravci njihovog tehnološkog razvoja. Konkretno, uobičajeni format ventila za odzračivanje za spremnik benzinske postaje posljednjih je godina dobio uklonjivi odvodnik plamena i dobio žigosano zavareno tijelo. Prva inovacija omogućila je korištenje uređaja u regijama s ekstremno niskim temperaturama zimi, a druga je smanjila težinu konstrukcije za 2 puta. Ventili četvrte generacije također imaju manje pokretnih dijelova, što poboljšava njihovu operativnu pouzdanost.

Neki se proizvođači također fokusiraju na optimizaciju procesa održavanja ventila. Dakle, vrlo zgodno rješenje, s gledišta rada, bilo je uvođenje fiksnih kućišta s posebnom konfiguracijom postavljanja, koja ne zahtijeva demontažu čitavih skupina dijelova za unutarnju kontrolu strukture ventila.

Preporučeni:

Ionska implantacija: koncept, princip rada, metode, svrha i primjena

Ionska implantacija je niskotemperaturni proces kojim se komponente jednog elementa ubrzavaju u čvrstu površinu vafla, čime se mijenjaju njegova fizička, kemijska ili električna svojstva. Ova metoda se koristi u proizvodnji poluvodičkih uređaja i završnoj obradi metala, kao iu istraživanju materijala

Parkovi rezervoara: uređaj, princip rada, volumen

Vađenje naftnih derivata danas je prilično dobro razvijeno. Za stvaranje glavnog naftovoda postoji nekoliko obveznih uvjeta, među kojima je i stvaranje rezervoara. Ali što je to? Sam po sebi, takav park je skupina od nekoliko zasebnih spremnika koji se koriste za skladištenje nafte, spojenih u jednu cjelinu

Stroj za dijamantno bušenje: vrste, uređaj, princip rada i uvjeti rada

Kombinacija složene konfiguracije smjera rezanja i poluprovodničke radne opreme omogućuje opremi za dijamantno bušenje za izvođenje iznimno osjetljivih i kritičnih operacija obrade metala. Takvim se jedinicama povjeravaju operacije izrade oblikovanih površina, korekcije rupa, obrada krajeva itd. Istovremeno, stroj za dijamantno bušenje je univerzalan u pogledu mogućnosti primjene u raznim područjima. Koristi se ne samo u specijaliziranim industrijama, već iu privatnim radionicama

Termički ekspanzijski ventil: princip rada, uređaj i karakteristike

Danas se termostatski ekspanzijski ventili koriste u mnogim uređajima. Uz njihovu pomoć možete jednostavno podesiti temperaturu u dnevnoj sobi, mogu se dodati u dizajn slavine, koristiti u automobilskim klima uređajima itd

CNC dekodiranje (kratice), svrha, princip rada i upravljački slijed

CNC strojevi osvojili su tržište za proizvodnju bilo kojeg dijela. Trenutno nijedan konkurentski proizvođač ne može zamisliti rad bez modernih strojeva velike brzine