2026 Autor: Howard Calhoun | [email protected]. Zadnja promjena: 2025-01-24 13:17:24

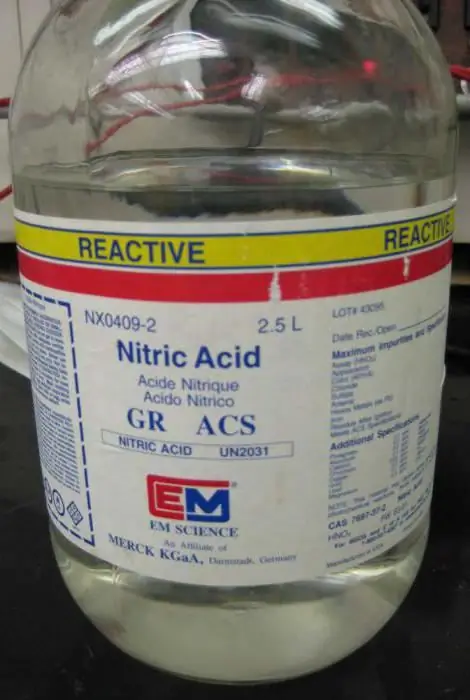

Dušična kiselina je jedna od najtraženijih vrsta industrijskih sirovina. Njegova proizvodnja može se provoditi različitim metodama - ovisno o sorti u kojoj se kiselina treba isporučiti kupcu. Koja je bit relevantnih tehnologija? Kako su u usporedbi s vrstom dušične kiseline proizvedene u tvornici?

Industrijska proizvodnja dušične kiseline: povijest razvoja tehnologije

Prije svega, bit će korisno proučiti povijesne činjenice o tome kako se proizvodnja dušične kiseline razvila u Rusiji. U domaćoj industriji oslobađanje ove tvari, prema dostupnim informacijama, pokrenuto je pod Petrom I. Nakon toga, M. V. Lomonosov je predložio metodu za proizvodnju dušične kiseline iz salitre - ova se tvar zapravo smatrala glavnom sirovinom za proizvodnju dotične tvari do početka 20. stoljeća.

Uporedo sa salitrom, proizvodnja dušične kiseline u industriji obavljala se sumpornom kiselinom. Dvije razmatrane tvari, u međusobnoj interakciji, formirale su dušičnu kiselinu i natrijev sumporov oksid. Prednost ovogametoda je bila mogućnost dobivanja dušične kiseline u koncentraciji od oko 96-98% (pod uvjetom korištenja sirovina tražene kvalitete).

Odgovarajuća tehnologija je aktivno unapređena - u korist povećanja brzine obrade sirovina i osiguravanja proizvodnje veće količine proizvoda. Ali postupno je ustupio mjesto konceptu da se proizvodnja dušične kiseline provodi kontaktnom oksidacijom amonijaka.

Također, izumljena je metoda u kojoj se kao glavna sirovina za proizvodnju kiseline koristio dušikov oksid, dobiven lučnom oksidacijom odgovarajućeg plina iz atmosfere. Rašireno je stajalište da je prva metoda isplativija.

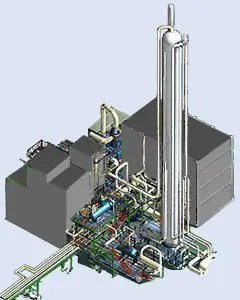

Unaprjeđenjem tehnoloških pristupa proizvodnji dušične kiseline formiran je pristup prema kojem je najoptimalnija opcija za proizvodnju odgovarajuće tvari korištenje industrijske infrastrukture koja radi pod visokim tlakom. Alternativa tome je proizvodnja kiseline pri atmosferskom tlaku, koja se s ekonomskog gledišta smatra manje isplativom.

Oslobađanje tvari pri normalnom ili povišenom tlaku uključuje proizvodnju dušične kiseline iz amonijaka. Postoji i kombinirana metoda koja kombinira prednosti druge dvije. Značajke proizvodnje dušične kiseline kombiniranom metodom su, prvo, u oksidaciji amonijaka pri atmosferskom tlaku i provedbi njegove apsorpcije - pripovećano.

Amonijak se sada smatra glavnom sirovinom za oslobađanje dotične tvari, zajedno s vodom i atmosferskim zrakom. Proučimo detaljnije specifičnosti njihove uporabe u proizvodnji kiseline.

Sirovina dušične kiseline

Dakle, glavne sirovine koje se koriste u proizvodnji dotične tvari su amonijak, zrak, a također i voda.

To zahtijeva korištenje pročišćenog amonijaka. Da bi se to postiglo, pročišćava se u posebnoj opremi za isparavanje i destilaciju u okviru različitih proizvodnih ciklusa. Slično, čisti zrak mora se koristiti pri ispuštanju dušične kiseline. Također se filtrira pomoću posebne opreme. Zauzvrat, voda koja se koristi u proizvodnji dušične kiseline pročišćava se od nečistoća i soli. U mnogim slučajevima, čisti kondenzat se mora koristiti za dobivanje dotične tvari.

Proučimo koje se vrste dotične tvari mogu predstaviti, kao i kako se proizvodi svaka vrsta dušične kiseline.

Vorte dušične kiseline i glavne faze njenog oslobađanja

U modernim industrijskim postrojenjima proizvode se 2 vrste dušične kiseline - razrijeđena i koncentrirana. Proizvodnja razrijeđene dušične kiseline odvija se u 3 glavne faze:

- pretvorba amonijaka (njegov konačni proizvod je dušikov oksid);

- proizvodnja dušikovog dioksida;

- provedba apsorpcije dušikovih oksida nakorištenje vode.

Proizvodnja razrijeđene dušične kiseline je široko rasprostranjena u modernim industrijskim poduzećima prema takozvanoj shemi AK-72. Ali postoje, naravno, i druge tehnologije za oslobađanje ove tvari.

Zauzvrat, proizvodnja koncentrirane dušične kiseline može se provesti povećanjem razine odgovarajuće tvari u razrijeđenom obliku ili izravnom sintezom. Prva metoda, u pravilu, omogućuje dobivanje otopine kiseline u koncentraciji od oko 68%, što možda neće biti dovoljno za primjenu predmetne tvari u brojnim područjima. Stoga je uobičajena i metoda izravne sinteze koja omogućuje dobivanje tvari u koncentraciji od oko 97-98%.

Pogledajmo pobliže kako se dušična kiselina proizvodi u ovom ili onom obliku. Iznad smo primijetili da se oslobađanje razrijeđene tvari može provesti prema shemi AK-72. Proučimo prvo njegove specifičnosti.

Proizvodnja razrijeđene kiseline pomoću tehnologije AK-72

Razmatrana shema, kroz koju se provodi proizvodnja dušične kiseline, uključuje korištenje zatvorenog ciklusa, popraćenog:

- pretvorba amonijaka;

- hlađenje povezanih plinova pod tlakom od oko 0,42-0,47 MPa:

- izvođenje apsorpcije oksida pod pritiskom reda veličine 1,1-1,26 MPa.

Konačni proizvod AK-72 sheme je dušična kiselina u koncentraciji od oko 60%. Proizvodnja dušične kiseline unutartehnologija koja se razmatra provodi se u okviru sljedećih faza kao što su:

- osiguranje unosa zraka iz atmosfere u industrijsku jedinicu i njegovo čišćenje;

- komprimiranje zraka, odvajanje u tehnološke tokove;

- isparavanje amonijaka, pročišćavanje odgovarajućeg plina od nafte i drugih nečistoća, kao i njegovo naknadno zagrijavanje;

- miješanje pročišćenog amonijaka i zraka, naknadno pročišćavanje ove smjese i njezin prijenos na katalizator;

- dobivanje dušikovih plinova i njihovo hlađenje;

- sakupljanje kondenzata s dušičnom kiselinom;

- koncentracija i apsorpcija dušične kiseline;

- hlađenje i čišćenje rezultirajućeg proizvoda.

Gotova kiselina se šalje u skladište ili kupcu.

Uz razmatranu tehnologiju za proizvodnju dušične kiseline - AK-72, koristi se još jedan popularan koncept za oslobađanje odgovarajuće tvari, koji uključuje osiguranje rada industrijske infrastrukture pri tlaku od oko 0,7 MPa. Razmotrite njegove značajke.

Tehnologija oslobađanja proizvoda pod pritiskom 0,7 MPa: nijanse

Dotična tehnologija proizvodi nekoncentriranu dušičnu kiselinu kao alternativu konceptu AK-72. To uključuje provedbu sljedećih faza oslobađanja dotične tvari.

Prije svega, kao iu prethodnoj tehnologiji, čisti se atmosferski zrak. U tu svrhu, u pravilu, koristi se dvostupanjski filtar. Nadalje, zrak koji je očišćen je komprimiranpomoću zračnog kompresora - do približno 0,35 MPa. U tom slučaju, zrak se zagrijava - do temperature od oko 175 stupnjeva, i mora se ohladiti. Nakon što je ovaj problem riješen, prelazi u područje dodatne kompresije, u kojoj se njegov tlak povećava na približno 0,716 MPa. Rezultirajući protok zraka se zauzvrat zagrijava na visoku temperaturu - oko 270 stupnjeva djelovanjem dušikovih plinova. Zatim se miješa s amonijakom u posebnom prostoru industrijske jedinice. Odgovarajuća tvar se aktivira kada se kiselina u početku otpusti u plinovitom stanju, koje nastaje isparavanjem tekućine. Osim toga, amonijak se mora pročistiti. Nakon pripreme, plin se zagrijava i dovodi u miješalicu istovremeno sa zrakom. Ova smjesa se također filtrira i, nakon pročišćavanja, dovodi u pretvorbu amonijaka. Odgovarajući postupak provodi se pomoću mrežica od legure platine i rodija na vrlo visokoj temperaturi - oko 900 stupnjeva. Stopa konverzije je oko 96%.

Proizvodnja slabe dušične kiseline prema tehnologiji koja se razmatra uključuje stvaranje dušičnih plinova. Dovoze se u poseban prostor industrijske jedinice, u kojem se hlade. Zbog toga dolazi do isparavanja pročišćene vode i pojave pare pod visokim pritiskom. Provedeni kroz odgovarajuće područje industrijske jedinice, dušikovi plinovi prelaze u oksidator. Treba napomenuti da se njihova oksidacija djelomično događa već na prethodnojkorake proizvodnje kiseline. Ali u oksidantu postaje još intenzivnije. U tom slučaju dušikovi plinovi se zagrijavaju na temperaturu od oko 335 stupnjeva. Nakon toga se hlade u posebnom izmjenjivaču topline, a zatim se šalju u kondenzator.

Nakon toga nastaje dušična kiselina u slaboj koncentraciji. Od njega je potrebno odvojiti preostale dušične plinove - za to se koristi separator. Iz nje se dušična kiselina dovodi u područje apsorpcije industrijske jedinice. Kiselina zatim teče u područja uređaja ispod. Istodobno je u interakciji s dušikovim oksidima, zbog čega se njegova koncentracija povećava. Na izlazu je oko 55-58%. Obično sadrži otopljene okside koji se moraju ukloniti: za to se tvar šalje u područje pročišćavanja jedinice. Uz pomoć zagrijanog zraka iz kiseline se izvlače oksidi. Gotov proizvod se stavlja u skladište ili šalje kupcu.

Proizvodnja koncentrirane kiseline: izravna sinteza

Razmatrajući kako se odvija proizvodnja razrijeđene dušične kiseline, proučit ćemo specifičnosti oslobađanja koncentrirane tvari. Proizvodnja kiseline izravnom sintezom iz sirovina u obliku dušikovih oksida jedna je od najisplativijih tehnologija koje se koriste u poduzećima relevantnog profila.

Suština ove metode je poticanje kemijske reakcije između navedene tvari, vode i kisika pod tlakom od oko 5 MPa. Tehnologija kojom se provodi proizvodnja dušične kiselinekoncentrirani tip na bazi razrijeđenog, ima nijansu: osiguravanje prijelaza dušikovog dioksida u tekući oblik moguće je pri tlaku i temperaturi blizu atmosferske. Međutim, u nekim reakcijama koncentracija odgovarajuće tvari nije dovoljna da se ona prevede u tekuće stanje pri normalnom tlaku i mora se povećati.

Proizvodnja koncentrirane kiseline na bazi razrijeđene kiseline

U ovom slučaju pretpostavlja se da je kiselina koncentrirana uz pomoć upijajućih tvari - kao što su sumporna, fosforna kiselina, razne otopine nitrata. Glavni koraci u proizvodnji koncentrirane dušične kiseline na bazi razrijeđene sumporne kiseline su sljedeći.

Prvo, sirovina je podijeljena u 2 toka: prvi se dovodi u isparivač, drugi - ulazi u hladno područje industrijske jedinice. Sumporna kiselina se dovodi u područje aparata iznad druge struje razrijeđene dušične kiseline. Zauzvrat, para se dovodi u donji dio jedinice, koja zagrijava korištenu smjesu, zbog čega iz nje isparava dušična kiselina. Njezine pare se dižu po aparatu, nakon čega se uklanjaju u hladnjak. Tamo se pare kiseline kondenziraju - dok njihova koncentracija ne dosegne 98-99%.

Istovremeno, neke od dušikovih oksida prisutnih tijekom ove faze proizvodnje apsorbira kiselina. Moraju se ekstrahirati iz proizvoda: najčešće se u tu svrhu koriste pare dušične kiseline koje se šalju u kondenzator. Ekstrahirani dušikovi oksidi, kao i pare kiseline koje nisu formirale kondenzat, šalju se u drugo područje aparata - na apsorpciju, gdje se tretiraju vodom. Kao rezultat, nastaje razrijeđena kiselina, koja se ponovno dovodi do kondenzacije i hlađenja. Gotov proizvod šaljemo u skladište ili kupcu.

Obilježja koncentracije sa sumpornom kiselinom

Glavni zadatak koji karakterizira proizvodnju dušične kiseline u industriji je provedba njezine isplative i učinkovite koncentracije. Postoji nekoliko pristupa razvoju optimalne sheme za njegovo rješavanje. Bit će korisno razmotriti one koji su među najčešćim.

Gore smo napomenuli da se sumporna kiselina može koristiti za koncentriranje dotične tvari. Postoji prilično uobičajen način povećanja učinkovitosti njegove upotrebe - prethodno povećanje koncentracije dušične kiseline isparavanjem. Optimalno, prije tretmana sumpornom kiselinom, odgovarajuća tvar će imati koncentraciju od oko 59-60%. Treba napomenuti da u praksi ovu tehnologiju za proizvodnju dušične kiseline karakterizira niska razina ekološke prihvatljivosti. Stoga je kao alternativa korištenju sumporne kiseline uobičajena uporaba nitrata. Proučimo njihove specifičnosti detaljnije.

Koncentracija s nitratima

Najčešće se za rješavanje razmatranog problema koriste magnezijevi ili cinkovi nitrati, a koji karakteriziraju proizvodnju dušične kiseline iz amonijaka. Prije svega, znatno je ekološki prihvatljiviji od metodekoji uključuje upotrebu sumporne kiseline. Osim toga, ova tehnologija osigurava najvišu kvalitetu dušične kiseline kao konačnog proizvoda.

Istovremeno ima niz nedostataka, koji predodređuju pojavu poteškoća u njegovoj širokoj primjeni. Prije svega, ovo je prilično visoka cijena proizvodnog procesa. Osim toga, ova tehnologija u mnogim slučajevima uključuje proizvodnju krutog otpada čija obrada može biti komplicirana.

Upotreba katalizatora u proizvodnji dušične kiseline

Bit će korisno razmotriti koje se druge tvari koriste uz glavne sirovine za proizvodnju dotičnog proizvoda u industrijskoj (najčešće se takvima smatraju katalizatori) proizvodnji dušične kiseline. Korištenje predmetnih tvari je zbog potrebe povećanja profitabilnosti proizvodnje kiseline, povećanja dinamike njezine proizvodnje u industrijskoj jedinici.

Glavni zahtjev za katalizator u proizvodnji dotičnog proizvoda je selektivnost djelovanja. To jest, mora utjecati na glavnu kemijsku reakciju bez utjecaja na sporedne procese. Najčešće se u proizvodnji kiseline koriste katalizatori koji sadrže platinu.

Gore smo primijetili da kada se slabo koncentrirana tvar oslobađa pri povišenom tlaku, koriste se katalizatori na bazi platine i rodija. U nekim slučajevima koriste se i legure s dodatkom paladija. Ali glavni metal u njima jeplatine, njen sadržaj obično nije manji od 81%. Bit katalizatora u ovom slučaju je poticanje brzog prolaska glavne kemijske reakcije. U pravilu prolazi unutar sekcije vanjske difuzije.

Proces ovisi o granicama difuzije kisika u odnosu na površinu katalizatora. Ova značajka uzrokuje višu koncentraciju amonijaka, glavne sirovine za proizvodnju dušične kiseline, na površini jednog ili ponekad katalizatora, u usporedbi s koncentracijom u zraku. Moguće je povećati specifičnu težinu raznih nuspojava u kojima se opaža nepotpuna oksidacija i stvaranje dušika ili njegovog oksida. U tom smislu, kisik u blizini površine mora biti u količini dovoljnoj da istisne amonijak. U tom slučaju bit će moguće postići dovoljno duboku oksidaciju.

Može se primijetiti da su, uz platinske katalizatore, kombinirane tvari također uključene u proizvodnju dušične kiseline. Konkretno, željezo-krom. Oni mogu značajno smanjiti ekonomske troškove koji karakteriziraju proizvodnju dotične tvari.

Dakle, razmotrili smo metode proizvodnje dušične kiseline, identificirali njezine glavne vrste. Koliko faza proizvodnje dušične kiseline treba provesti ovisi o njenoj vrsti, kao io specifičnoj tehnologiji oslobađanja odgovarajuće tvari. Bilo bi korisno sada razmotriti koje poteškoće karakteriziraju industrijsku proizvodnju ovog proizvoda, koji je tražen u mnogim područjima gospodarstva.

Glavni problemi uproizvodnja dušične kiseline

Dakle, kao što već znamo, proizvodnja dušične kiseline kontaktnom metodom - jednom od najčešćih u modernoj industriji, uključuje upotrebu katalizatora kako bi se ubrzala oksidacija amonijaka i povećao prinos proizvod. Glavni problem u proizvodnji proizvoda koji se razmatra je prilično visoka cijena odgovarajućeg katalizatora. Međutim, njegova selektivnost ne doseže uvijek optimalnu vrijednost. Osim toga, značajan dio platine koja se koristi kao glavni element za katalizator može se izgubiti tijekom proizvodnje. Kao rezultat toga, opet se smanjuje isplativost proizvodnje proizvoda.

Još jedan problem koji karakterizira proizvodnju dušične kiseline je okoliš. Iznad smo primijetili da se sumporna kiselina može koristiti s koncentracijom sirovina, a prolaskom kroz odgovarajući proizvodni ciklus nastaju štetne tvari. Alternativa u ovom slučaju može biti uporaba nitrata - ali to, opet, podrazumijeva povećanje ekonomskih troškova. Međutim, ekološki čimbenik za moderne proizvođače danas je važan kao i razina profitabilnosti proizvodnje.

Preporučeni:

Proizvodnja stočne hrane kao posao: značajke, tehnologija i recenzije

Proizvodnja stočne hrane kao posao bit će profitabilno poduzeće samo ako je sve pravilno organizirano. Poljoprivredna industrija danas nudi mnoge mogućnosti. Stalni rast farmi čini njihove usluge održavanja traženim

Proizvodnja šperploče: tehnologija, glavne faze procesa i područja primjene materijala

Šperploča je jedan od najjeftinijih i najpraktičnijih građevinskih materijala. Unatoč višeslojnoj strukturi, lako se postavlja i može se obraditi kod kuće bez posebne opreme. Standardna proizvodnja šperploče uključuje korištenje drvenih lamela, čijom pravilnom obradom možete dobiti završni materijal koji je otporan na razne prijetnje

Niskotlačni grijači: definicija, princip rada, tehničke karakteristike, klasifikacija, dizajn, značajke rada, primjena u industriji

Niskotlačni grijači (LPH) trenutno se koriste prilično aktivno. Postoje dvije glavne vrste koje proizvode različite tvornice za montažu. Naravno, razlikuju se i po karakteristikama izvedbe

Proizvodnja mineralne vode: tehnologija, faze, oprema

Za mnoge se proizvodnja mineralne vode čini vrlo jednostavnom. I na prvi pogled, može se tako činiti. Uostalom, sama priroda se pobrinula za kvalitetu i prednosti proizvoda. A poduzetnik treba samo izbušiti bunar i staviti slavinu da voda odmah teče u boce. Ovo je samo površno poznavanje materije

Proizvodnja limunske kiseline: priprema, proces i proizvod

Limunska kiselina otkrivena je prije nekoliko stotina godina, ali o povijesti njezine punopravne proizvodnje u industrijskim pogonima može se govoriti tek od 1919. godine. Od tog trenutka tehnolozi su počeli primjenjivati mikrobiološke procese, čiji razvoj nije stao do danas. Istovremeno, suvremena proizvodnja limunske kiseline je heterogena i uključuje različite načine proizvodnje konačnog proizvoda