2026 Autor: Howard Calhoun | [email protected]. Zadnja promjena: 2025-01-24 13:17:30

Izrada bilo koje metalne konstrukcije uvijek podrazumijeva pouzdano i trajno spajanje pojedinih komponenti i dijelova u jednu mehaničku jedinicu. Naravno, metalni proizvod može se proizvesti kao monolitni, jednodijelni dio, na primjer lijevanjem. Međutim, najčešće je potrebno stvoriti integralnu vezu metodom međuatomskih metalnih veza, popraćeno visokim zagrijavanjem mjesta spajanja dijelova. Jednostavno rečeno, sučeono zavarivanje blic.

Oprema, metode i procesna tehnologija zanimljivi su mnogim zavarivačima početnicima. Ova vrsta veze široko se koristi u zrakoplovnoj i automobilskoj industriji, jer vam omogućuje stvaranje snažnog i pouzdanog šava za zavarivanje.

Značajke sučeonog zavarivanja

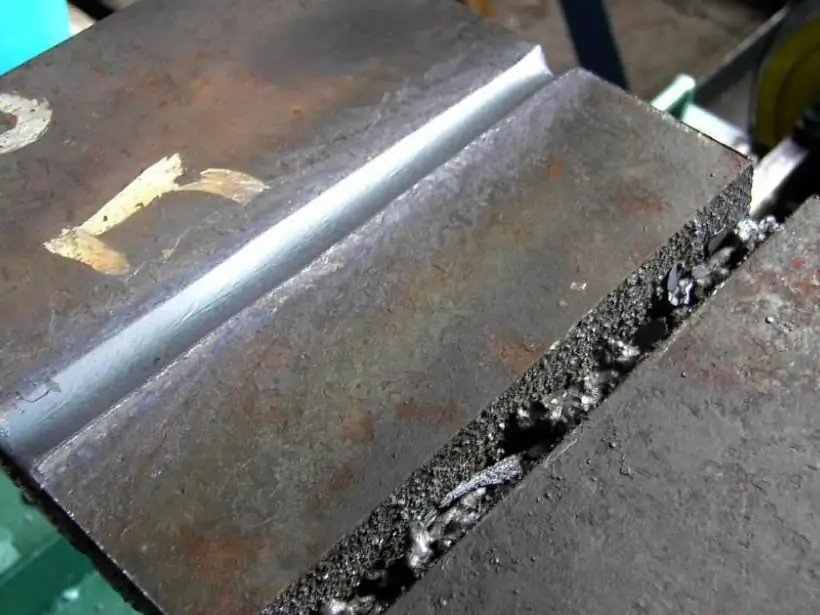

Sučeono zavarivanje različitih materijala jedna je od varijanti čvrstog spoja pod utjecajem tlačne sile i električne struje. Odnosno, dijelovi spojeni tijekom sučeonog zavarivanja bljeskalicom se istovremeno pritiskaju jedan na drugi i zagrijavaju električnim lukom.

Ako je prostor spojendijelovi u plastično stanje (bez taljenja), tada se ova vrsta veze naziva otporno zavarivanje. Kada se obradak zagrije do taljenja, kaže se da sučeoni rubovi zavarenih spojeva koriste metodu bljeskanja. Svaka od ovih metoda koristi se u određenim situacijama, koje ocjenjuje zavarivač, ovisno o zahtjevima za kvalitetu i pouzdanost spojnog šava, kao i o korištenoj opremi.

Prisutnost nedostataka u zavarenim spojevima uvelike narušava kvalitetu obavljenog posla. Stoga, kako bi se ovaj problem otklonio, potrebno je prethodno očistiti kontaktne površine od oksida, nepravilnosti i prljavštine.

Također treba imati na umu da kako se veličina površine spoja povećava, čvrstoća i kvaliteta zavara značajno se pogoršavaju. To je zbog činjenice da se velika površina ne zagrijava dobro i doprinosi brzom stvaranju oksida, koji negativno utječu na kvalitetu zavarenog spoja.

Pogodnosti za stražnjice

Svaka vrsta zavarivanja ima svoje tehnološke prednosti i nedostatke. Sučeono zavarivanje, prema mnogim zavarivačima, ima niz pozitivnih osobina koje ga značajno razlikuju od ostalih tehnologija.

Prednosti blic sučeonog zavarivanja uključuju:

- kada koristite ovu metodu reflow, nema potrebe za predgrijavanjem spoja i pripremanjem rubova spojenih dijelova;

- uz poštovanje tehnologije zavarivanja, lako je dobiti jak i pouzdanveza koja može trajati nekoliko desetljeća bez nezgoda;

- održava visoku razinu kemijske homogenosti materijala nakon zavarivanja, što povećava čvrstoću spoja;

- lakoća i jednostavnost rada ne zahtijevaju posebno znanje čak ni od zavarivača početnika;

- mogućnost izvođenja procesa sučeonog zavarivanja bljeskalicom u potpuno automatskom načinu rada;

- velika brzina tehnoloških operacija;

- svestranost u korištenju gotovo svih materijala.

Sve ove prednosti uvelike nadmašuju manje nedostatke postupka sučeonog zavarivanja.

Nedostaci zavarivanja

Neki nedostaci ove vrste zavarivanja uključuju:

- visoka potrošnja električne energije;

- prilično visoka cijena aparata za otporno zavarivanje za kućnu upotrebu, pa je najbolje ručno napraviti čeoni spoj;

- potreba striktnog poštivanja zahtjeva za veličinu površine spojenih dijelova;

- poteškoće u zavarivanju u uvjetima visoke vlažnosti.

Vrste sučeonog zavarivanja

Proces zavarivanja čeonog spoja temelji se na Joule-Lenzovom zakonu. Proces međuatomskih veza odvija se pod djelovanjem električne struje snažnom kompresijom primijenjenom na kontaktnu površinu proizvoda.

Postoje dvije vrste sučeonog zavarivanja:

- zavarivanjeotpor;

- zavarivanje blic.

U biti, obje ove metode koriste isti tehnološki proces elektrodeformacije, ali postoje i posebne razlike.

otporno zavarivanje

Jedinstvenost ove metode je u tome što se proces spajanja dijelova odvija bez topljenja baze. U ovom slučaju, metalna površina je podvrgnuta ozbiljnoj plastičnoj deformaciji. Strukturno, šipke za zavarivanje su spojene na električnu struju, a kada dođu u dodir s metalnom površinom, formira se zatvoreni krug. Na mjestu kontakta pojavljuje se visoki otpor, koji osigurava malo zagrijavanje. Šipke, zagrijane na određenu vrijednost, čvrsto su pritisnute jedna uz drugu, a struja je isključena.

Nakon što se zagrijane šipke počnu stvrdnjavati, to je razlog zašto se ova tehnologija naziva otporno zavarivanje. Kako bi se izbjegao nedostatak u zavaru, površine proizvoda koji se zavaruju moraju biti podvrgnute pažljivoj prethodnoj obradi kako prilikom lijepljenja metala nema sitnih čestica stranog porijekla.

Za spajanje žice ili cijevi koristi se otporno zavarivanje, a materijali mogu biti različiti (čelik i bakar, lijevano željezo i aluminij).

povratni spoj

Izrazita karakteristika sučeonog zavarivanja je dovod napona na transformator do kontakta zavarenih površina. U tom slučaju se izbočene mikrohrapavosti površine zagrijavaju i drobe. Dakle, električna struja ne teče duž veće izbočine, nego odmah uzdužcijelu ravninu kontakta.

Postoje dvije vrste blic zavarivanja:

- Kontinuirano zavarivanje karakterizira glatko kretanje dva dijela proizvoda, stegnutih u posebne stezaljke jedinice za zavarivanje, jedan prema drugome. Zatim se primjenjuje struja, a dijelovi su međusobno povezani, kontaktirajući cijelu ravninu. Dijelovi se zavaruju, nakon čega dolazi do slijeganja na određenu vrijednost i isključuje se električna struja.

- Do povremenog topljenja dolazi zbog izmjenjivanja momenata brtvljenja i slabljenja spojeva, dok električna struja ostaje uključena. Ovo kretanje naprijed-nazad zatvara krug do točke taljenja materijala.

Zahtjevi za površine i tehnologija čišćenja

Površine materijala koji se spajaju kako bi se dobio visokokvalitetni zavar moraju ispunjavati određene zahtjeve:

- Vrijednost otpora na cijeloj kontaktnoj ravnini trebala bi biti približno jednaka.

- Otpor na električnu struju trebao bi biti što manji.

- Ravnine dviju površina koje se zavaruju moraju se podudarati u razini.

- Ujednačen izgled površine ključ je za visokokvalitetno zavarivanje.

Za ispunjenje ovih uvjeta potrebno je izvršiti prethodnu pripremu površine. Za to vam je potrebno:

- Izvršite odmašćivanje spoja.

- Uklonite oksidni film preko cijele kontaktne ravnine.

- Izvršite neutralizaciju zglobova.

- Dobro osušite površinu.

Nakon čišćenja morate vizualno provjeriti spremnost površina za zavarivanje.

strojevi za čeono zavarivanje

Pomoću specijalnih strojeva za čeono zavarivanje najčešće se zavaruju polietilenske cijevi, jer je materijal ovih proizvoda lako podložan sučeonom tipu kontaktnog spoja.

Postoje sljedeće vrste aparata za zavarivanje:

- mobilni;

- postojan;

- privjesak;

- univerzalni;

- specijalizirano.

Dizajn svakog stroja za zavarivanje uključuje električni i mehanički sklop, kao i sustav vodenog hlađenja i pneumatski dovod izratka.

Sučeono zavarivanje polietilenskih cijevi malo se razlikuje od spajanja metalnih proizvoda. Budući da plastični materijal nije vodič električne struje, zagrijavanje krajeva cijevi provodi se posebnim grijaćim elementima. Inače, tehnologija čeonog zavarivanja polietilenskih cijevi slična je spajanju ostalih površina.

Ručno čeono zavarivanje

Kod kuće, korištenje aparata za kontaktno zavarivanje je neisplativo, pa se cijevi malog promjera mogu zavarivati ručno. Istovremeno, da bi se postigla kvalitetna veza, potrebno je kroz obuku steći iskustvo u obavljanju poslova.

Tehnološki koraci procesa ručnog sučeonog zavarivanja su sljedeći:

- Pripremite radni prostor u skladu sa sigurnosnim zahtjevima.

- Napravite sigurnu fiksaciju obratka. Pričvršćivanje se može izvesti pomoću posebnih stezaljki, međutim, u domaćim uvjetima najčešće se koriste cigle ili udubljenja u tlu. Glavna stvar je da dijelovi ostanu nepomični.

- Upotrijebite brusni papir ili turpiju za čišćenje površina koje se zavaruju.

- Prilikom zagrijavanja sučeonog zavara, na spoj se mora primijeniti pritisak.

- Šav se hladi prirodno - na zraku.

U slučaju jakog vjetra vani, preporučljivo je prestati s radom kako biste spriječili ulazak prašine ili pijeska u područje zavarivanja. Za kišnog vremena rad se može izvoditi pod posebnom nadstrešnicom.

Defekti u stražnjim zglobovima

Dugotrajno funkcioniranje bilo kojeg mehaničkog uređaja uvelike ovisi o kvaliteti vizualne kontrole obavljenog posla. Stoga svaki zavarivač mora znati i biti sposoban procijeniti glavne nedostatke koji se mogu pojaviti tijekom procesa zavarivanja.

Glavni nedostaci sučeonog zavarivanja bljeskalicom uključuju:

- Nedostatak prodora zavara, koji se očituje u djelomičnom metalnom spoju. Najčešći uzrok ovog defekta je prisutnostspoj oksidnog filma, kao i slabo zagrijavanje krajeva dijelova.

- Pukotine i raslojavanje šava, koji se mogu pojaviti kada se materijal brzo ohladi nakon zavarivanja.

- Izobličenje vlakana u području zavara također može biti uzrokovano prekomjernim uznemiravanjem.

- Onečišćenje spoja raznim inkluzijama, velika zrna na zavaru su strukturni nedostaci. Takvi problemi nastaju kada je šav oksidiran ili pregrijan.

Sučeono otporno zavarivanje, prema mišljenju stručnjaka, pouzdan je i kvalitetan način spajanja dijelova od različitih materijala. Zbog mogućnosti izvođenja procesa u automatskom načinu rada, široko se koristi u industrijskim poduzećima za povezivanje složenih komponenti mnogih mehaničkih uređaja.

Preporučeni:

Blanjanje drveta: vrste, oprema i tehnologija procesa

Blanjanje je jedna od vrsta obrade ovog materijala. Ova se operacija može izvesti i ručno i na strojevima. Važno je razumjeti da uz pomoć blanjanja svaka drvena praznina poprima željeni oblik i oblik

Zavarivanje ultrazvučne plastike, plastike, metala, polimernih materijala, aluminijskih profila. Ultrazvučno zavarivanje: tehnologija, štetni čimbenici

Ultrazvučno zavarivanje metala je proces tijekom kojeg se dobiva trajni spoj u čvrstoj fazi. Stvaranje juvenilnih područja (u kojima se stvaraju veze) i kontakt između njih događa se pod utjecajem posebnog alata

Zavarivanje argonom: oprema i tehnologija rada

Argon metoda zavarivanja (TIG sustav) uglavnom se koristi za rad s obradacima tankih stijenki debljine ne više od 6 mm. Prema konfiguraciji izvedbe i vrstama metala dostupnih za održavanje, ova se tehnologija može nazvati univerzalnom. Ograničenja opsega argonskog zavarivanja određena su samo njegovom niskom učinkovitošću u radu s velikim volumenima. Tehnika se usredotočuje na visoku točnost operacije, ali s velikim resursima

Zavarivanje bakra i njegovih legura: metode, tehnologije i oprema

Bakar i njegove legure koriste se u raznim sektorima gospodarstva. Ovaj metal je tražen zbog svojih fizikalno-kemijskih svojstava, što također komplicira obradu njegove strukture. Konkretno, zavarivanje bakra zahtijeva stvaranje posebnih uvjeta, iako se proces temelji na prilično uobičajenim tehnologijama toplinske obrade

Zavarivanje u okruženju zaštitnog plina: tehnologija rada, opis procesa, tehnika izvođenja, potrebni materijali i alati, upute za rad korak po korak i savjet stručnjaka

Tehnologije zavarivanja koriste se u raznim granama ljudske djelatnosti. Svestranost je učinila zavarivanje u okruženju zaštitnog plina sastavnim elementom svake proizvodnje. Ova raznolikost olakšava spajanje metala debljine od 1 mm do nekoliko centimetara u bilo kojem položaju u prostoru. Zavarivanje u zaštitnom okruženju postupno zamjenjuje tradicionalno zavarivanje elektrodama