2026 Autor: Howard Calhoun | [email protected]. Zadnja promjena: 2025-01-24 13:17:30

Tehnologije zavarivanja i navarivanja omogućuju učinkovito obnavljanje metalnih dijelova, osiguravajući visok stupanj pouzdanosti i trajnosti proizvoda. To potvrđuje praksa korištenja ovih metoda pri obavljanju popravka u raznim područjima - od popravka automobila do proizvodnje valjanog metala. U ukupnoj količini radova na popravku metalnih konstrukcija, obnova dijelova zavarivanjem i navarivanjem zauzima oko 60-70%. Najčešći popravak čeličnih blokova cilindara, osovina motora, kućišta radilice, karika lanca, oštrica itd.

Zavarivanje i navarivanje u radovima popravka i restauracije

Obje metode temelje se na metodama toplinske obrade s različitim parametrimarad spojene opreme. Pod zavarivanjem se podrazumijeva proces stvaranja međuatomskih veza koje se mogu koristiti za spajanje različitih elemenata dijela, zatvaranje tehnoloških praznina i uklanjanje manjih nedostataka na površini. Energetski potencijal za proces zavarivanja osigurava se općim ili lokalnim zagrijavanjem obratka.

Tipične operacije ove vrste uključuju pričvršćivanje dodatnih ili slomljenih dijelova ploča, naplataka i čahure. Osim popravka proizvoda jednostavnih geometrijskih oblika, mogući su i složeniji restauratorski zadaci, ali u sklopu drugih tehnoloških operacija. Na primjer, restauracija navoja zavarivanjem bit će dopunjena postupcima mehaničkog ravnanja i tokarenja. Osim toga, u takvom radu treba poštivati zahtjeve za pregrijavanje pomoćnog alata kao što su matrice, koje su izravno uključene u korekciju navoja.

Što se tiče oblaganja, ova metoda uključuje nanošenje dodatnog metalnog premaza na površinu koju treba obnoviti. Novi tehnološki sloj može biti koristan kod popravka istrošenih dijelova ili jačanja površine u području trenja.

Primijenjena oprema

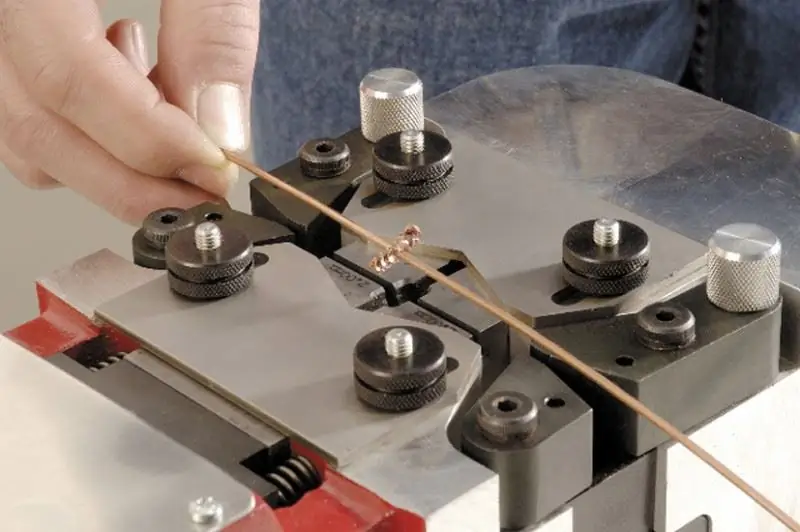

Prilikom zavarivanja nužno se koristi izvor napajanja, oprema za držanje dijela i usmjeravanje luka. Češće se koristi pretvarač za zavarivanje koji uključuje motor s istosmjernim generatorom od 70 do 800 A. Mogu se koristiti i ispravljači s transformatorima.strujni i upravljački uređaj. Ako govorimo o potrošnom materijalu i pomoćnim uređajima, tada se obnova dijelova zavarivanjem i navarivanjem provodi spajanjem držača usnika, elektroda i rashladnih sustava. Pri navarivanju se također koriste deformirajuće glave s čeljustima i podizačima, koji omogućuju montažu na alatne strojeve (tokarilice ili zarezivanje vijaka). Za uklanjanje viška metalnih rubova i slojeva koriste se posebni rezači.

Zahtjevi za pripremu dijela

Kako u zavarivanju tako iu procesu navarivanja, kvaliteta operacije će u velikoj mjeri biti određena početnim stanjem obratka. Površine dijela moraju biti očišćene od hrđe, kamenca, prljavštine i masnoće. Inače, povećava se rizik od zadržavanja nedostatka prodiranja, pukotina i inkluzija troske. Posebnu pozornost treba posvetiti odmašćivanju iz tvorničkih i konzervacijskih ulja. Ovaj postupak se izvodi u vrućoj otopini, nakon čega se proizvod ispere i osuši. Prije obnavljanja dijelova zavarivanjem, preporuča se izvršiti pjeskarenje, čime se poboljšava kvaliteta popravka. Za takve se zadatke koriste abrazivne metode obrade uz spajanje kompresorske opreme, brusnih diskova i rezača. Lagani tragovi oštećenja od korozije također se mogu ukloniti ručnim metalnim četkama.

Koje se elektrode koriste za oporavak?

Nakon pripreme glavne radne opreme i izratka možete pristupiti odabiru elektroda. Odabir ovisi o vrsti metala, prirodi kvara izahtjevi za sloj za prekrivanje. U pravilu se u uobičajenim slučajevima lomova i pukotina koriste konvencionalne elektrode za zavarivanje vlačne čvrstoće od oko 4 MPa. Za rad s ugljičnim čelicima preporuča se korištenje potrošnog materijala, čije su šipke izrađene od žice razreda Sv-08 debljine 1,5-12 mm. Nemojte zanemariti karakteristike premaza. Visok stabilizirajući učinak pri restauraciji dijelova zavarivanjem i navarivanjem osigurat će se kredom elektrode tipa E-34. Pridonijet će stabilnom procesu gorenja luka, što će vam omogućiti da formirate gust i ujednačen šav.

Danas se također koriste nestandardni potrošni materijali za elektrode poput trake i cjevastih praškastih elemenata. Obično su to valjane metalne trake debljine do 0,8 mm, čija je površina ispunjena raznim smjesama za legiranje u prahu na bazi feromangana, staljinita itd. Takvim elektrodama treba se obratiti ako se planira da se popravljeno područje obdari dodatnim operativnim svojstvima.

Metoda ručnog lučnog zavarivanja i navarivanja

Prilikom popravljanja oštećenih zavarenih spojeva, brtvljenja pukotina i brtvljenja hermetičkih kućišta, možete koristiti ručnu metodu s grafitnim, ugljičnim ili volframovim elektrodama. Tijekom rada uzima se snop šipki s premazom i pričvršćuje se žicom. Krajevi moraju biti prethodno zavareni i umetnuti u pripremljeni držač. Tijekom rada, elektrode će formirati takozvani lutajući luk sa širokim poljem djelovanja. Kakošto je oštećeno područje veće, to bi zraka trebala biti veća. Glavna poteškoća procesa zavarivanja na ovaj način leži u potrebi za spajanjem trofazne mreže, budući da se isto oblaganje sa snopom od 5-6 elektroda mora izvesti uz povećanu struju. Ova metoda se koristi za popravak dijelova izrađenih od legiranih i niskolegiranih čelika srednje i velike debljine.

Metoda automatskog zavarivanja pod vodom

Proces automatskog navarivanja razlikuje se po tome što je opskrba elektrodama uz pomicanje samog luka duž radne površine potpuno mehanizirana. Tok, zauzvrat, osigurava izolaciju ciljne zone od štetnih učinaka kisika. Metoda se koristi za obnavljanje površina ravnih i cilindričnih dijelova s dubinom habanja do 15 mm. Kako se veličina defekta povećava, može se nanijeti nekoliko slojeva tvrdog navarivanja, ali u tom slučaju bit će potrebno pričekati polimerizaciju svakog prethodnog sloja. Ova tehnologija obnavljanja dijelova zavarivanjem i navarivanjem zahtijeva spajanje izvora struje u obliku pretvarača ili ispravljača s tokarilom za narezivanje vijaka. U radnom području se formira sloj fluksa debljine 1-4 mm, nakon čega se automatski vodi elektrodna žica s lukom. Glavne prednosti ove metode u odnosu na ručno zavarivanje uključuju minimalan gubitak metala kao rezultat prskanja. Ručna metoda daje nekoliko puta više pepela i otpada.

metoda vibrolučnog površinskog sloja

U ovom slučaju se koriste topljive elektrode koje u procesugorući lukovi vibriraju kratkim spojevima. Operacije opskrbe i premještanja potrošnog materijala također su automatizirane. Unatoč vanjskoj složenosti procesa, metoda je prilično jednostavna i ne zahtijeva korištenje posebne opreme. Štoviše, dugoročno se može očekivati isključenje deformacije dijela uz očuvanje tvrdoće bez toplinske obrade. Međutim, postoje i ograničenja. Dakle, metode vibracija za obnavljanje dijelova zavarivanjem i navarivanjem prikladne su za izratke promjera najmanje 8 mm ili debljine od 0,5 do 3,5 mm. Teoretski, vibro-lučno oblaganje može se izvesti u raznim zaštitnim okruženjima s plinom ili fluksom, ali u praksi se češće koristi tekuća izolacija - na primjer otopina sode sode.

Zavarivanje i navarivanje u okolinama zaštićenim plinom

Ova metoda uključuje pripremu posebnog cilindra sa mješavinom komprimiranog plina. Mogu se koristiti plinovi argon i ugljični dioksid, usmjereni u zonu zavarivanja pod visokim tlakom. Zadaća smjese također se svodi na zaštitnu funkciju izolacije obratka od negativnih učinaka dušika i kisika u zraku. Najkvalitetniji spojevi zavarivanjem u plinovitom mediju dobivaju se volframovim elektrodama s odvojenim unosom punila u radni prostor. Navarivanje se izvodi pod istosmjernom strujom s obrnutim polaritetom. Proces se može mehanizirati ako se koristi žica elektrode, ali plinsko-električni plamenici se obično rukuju ručno.

Poluautomatsko zavarivanje i navarivanje

Optimalna metoda za rad s aluminijem i raznim obojenim legurama. Zahvaljujući fleksibilnom postavljanju parametara opreme i mogućnosti korištenja različitih zaštitnih okruženja, operater može dobiti visokokvalitetan šav na radnom komadu debljine do 12 mm pri niskoj jakosti struje. Poluautomatska metoda obnavljanja dijelova zavarivanjem izvodi se pomoću volframovih elektroda debljine 0,8-6 mm. Napon u ovom slučaju može varirati od 20 do 25 V, a jačina struje je unutar 120 A.

Alternativna tehnologija povrata tlaka

Osim termičkih metoda zavarivanja i navarivanja, koristi se i široka skupina kontaktnih ili hladnih metoda promjene strukture metalnih izradaka. Konkretno, restauracija dijelova zavarivanjem pod pritiskom provodi se pomoću mehaničkih jedinica s probojima. U procesu plastične deformacije na dodirnim točkama nastaje zavareni spoj s određenim parametrima. Konfiguracija efekta deformiranja ovisit će o karakteristikama probijanja i tehnici kompresije.

Zaključak

Danas ne postoje učinkovitiji načini za ispravljanje nedostataka u metalnoj strukturi od zavarivanja i navarivanja. Druga je stvar što se u tim segmentima aktivno razvijaju različite metode za implementaciju tehnologije u praksi. Najperspektivniji smjer može se nazvati obnovom dijelova zavarivanjem i navarivanjem na automatiziranoj opremi. Mehanizacija popravnih operacija povećava produktivnost procesa, njegovuergonomija i razina sigurnosti zavarivača. Istodobno se razvijaju metode visokopreciznog argon-lučnog zavarivanja s spajanjem medija za zaštitu plina. Prerano je govoriti o potpunoj automatizaciji u tom smjeru, ali što se tiče kvalitete rezultata, ovo područje je napredno.

Preporučeni:

Postrojenje za spaljivanje otpada: tehnološki proces. Postrojenja za spaljivanje otpada u Moskvi i Moskovskoj regiji

Spalionice otpada dugo su kontroverzne. Trenutno su najjeftiniji i najpristupačniji način recikliranja otpada, ali daleko od najsigurnijeg. Svake godine u Rusiji se pojavi 70 tona smeća koje treba negdje ukloniti. Tvornice postaju izlaz, ali je u isto vrijeme Zemljina atmosfera izložena ogromnom onečišćenju. Koje spalionice otpada postoje i je li moguće zaustaviti epidemiju otpada u Rusiji?

Kako kuhati lijevano željezo električnim zavarivanjem: tehnologija rada i potrebni materijali

Glavni sastav i vrste lijevanog željeza. Poteškoće i značajke zavarivanja proizvoda od lijevanog željeza. Metode zavarivanja lijevanog željeza. Pripremne radnje prije zavarivanja. Kako kuhati lijevano željezo električnim zavarivanjem na hladan i vruć način, kao i plinsku opremu. Značajke elektroda koje se koriste za zavarivanje lijevanog željeza. Sigurnosne mjere tijekom zavarivanja

Pokretni tvornici stočne hrane: opis, tehnološki proces

Danas možete čuti mnogo rasprava o progresivnim instalacijama koje se koriste u poljoprivredi, a to su mobilne tvornice stočne hrane. Načela uređaja, prednosti implementacije i recenzije kupaca ove opreme mogu se pronaći u članku

Utiskivanje dijelova: tehnologije i značajke procesa

Članak je posvećen štancanju lima. Razmatraju se značajke ovog procesa, prednosti tehnologije, korištena oprema itd

Inline proizvodnja je Koncept, definicija, metode organizacije i tehnološki proces

Proizvodni proces je složena tehnološka radnja koja se može organizirati na različite načine i sredstva. Rad poduzeća u uvjetima in-line proizvodnje proizvoda danas se smatra najučinkovitijim, ali istodobno zahtjevnim u smislu troškova rada, organizacije i materijala. U općem smislu, in-line proizvodnja je format proizvodne aktivnosti u kojemu do izražaja dolaze principi ritma i ponovljivosti operacija