2026 Autor: Howard Calhoun | [email protected]. Zadnja promjena: 2025-01-24 13:17:20

U industriji iu svakodnevnom životu metalni dijelovi se spajaju u jednu strukturu zavarivanjem. Ova metoda se smatra najpouzdanijom i prilično jeftinom. Relativno ne baš složena oprema (mašina za zavarivanje, elektrode, zaštitna oprema) omogućuje izradu i popravak mnogih metalnih konstrukcija u kratkom vremenu i s dovoljno pouzdanom kvalitetom.

Za izradu izdržljivog metalnog proizvoda, zavarivač početnik mora temeljito poznavati značajke i vrste sučeonih zavara, kao i tehnologiju obavljenog posla.

Definicija zavarenog spoja

Zavarivanje metala je njihovo spajanje topljenjem rubova proizvoda i njihova naknadna kristalizacija tijekom hlađenja. Proces zavarivanja je popraćen složenim fizikalnim i kemijskim procesima. Ove brojne čimbenike zavarivač mora uzeti u obzir tijekom izvođenja radova. Štoviše, svi su ti fizički i kemijski procesi međusobno povezani u vremenu i prostoru.

Tijekom zavarivanja postoji nekoliko specifičnih zona koje karakteriziraju zavareni spoj:

- mjesto fuzije (zavareni bazen), gdje se nalaze rastaljena zrna metala i elektroda na granici osnovnog metala i vara;

- zavar nastao nakon hlađenja i stvrdnjavanja zavarenog bazena;

- Zona zahvaćena toplinom definirana je komadom metala koji se nije otopio, ali je promijenio svoj sastav i strukturu kao rezultat zagrijavanja;

- osnovni metal koji se može zavarivati bez promjene njegovih svojstava.

Vrste zavarenih spojeva

Razvrstajte spoj dva metalna dijela prema njihovom međusobnom međusobnom položaju. Vrsta spoja tijekom zavarivanja odabire zavarivač, uzimajući u obzir karakteristične značajke metala i mogućnost postizanja visokokvalitetnog rezultata.

Ovisno o smještaju proizvoda u prostoru, veze se dijele na sljedeće vrste:

- stražnji zglob;

- kutni spoj;

- T-obveznica;

- zglob;

- krajnji pogled.

Butt Fusion

Najčešći tip zavarivanja je čeoni spoj. Kod takvog zavarivanja dva dijela koja se spajaju nalaze se u istoj ravnini, pa je površina jednog elementa nastavak drugog.

Elementi tijekom sučeonog zavarivanja susjedni su jedna uz drugu krajnje površine. Krajevi rubova koji se zavaruju mogu biti sa ili bez kosine. Štoviše, bez kosine, zavareni šav metalnih limova debljine do 4 mm dobiva se s najvišom kvalitetom. Dvostrani čeoni zavarbez zakošenja krajeva metala omogućuje postizanje dobrog rezultata s debljinom dijelova do 8 mm. Za poboljšanje kvalitete spoja potrebno je napraviti razmak do dva milimetra između ploča.

Jednostrano zavarivanje dijelova debljine od 4 do 25 milimetara, poželjno je izvesti s preliminarnim zakošenjem rubova. Najpopularniji među zavarivačima je kos završne površine u obliku slova V. Preporuča se zavarivanje limova debljine 12 mm ili više u dvostrani X-rez.

Klasifikacija prema položaju šava

Kvaliteta zavara ovisi o položaju proizvoda u prostoru. Postoje četiri glavna načina za izradu čeonog spoja zavara:

- Način povezivanja na dnu koristi se kada se zavarivač nalazi na vrhu površina izratka koji se zavaruju. Ova metoda je najprikladnija, budući da rastaljeni metal ne teče dolje ili uz strane, već pada izravno u krater. U tom slučaju troska i plin se uklanjaju iz zavarenog bazena bez prepreka i slobodno izlaze na površinu.

- Horizontalni šavovi izrađuju se na okomito raspoređenim pločama, dok se elektroda vodi s lijeva na desno ili s desna na lijevo. Visokokvalitetna izvedba horizontalnog šava sastoji se u strogoj kontroli rastaljenog metala, sprječavajući njegovo otjecanje, stoga je potrebno pravilno odabrati brzinu kretanja elektrode i jačinu struje.

- Okomita metoda primijenjena na dijelovesmješten okomito, dok se šav čeonog spoja izvodi od vrha do dna ili obrnuto. Poteškoća takvog zavarivanja je u tome što rastaljeni metal teče prema dolje, čime se narušava izgled i kvaliteta spoja. Zavarivači obično pokušavaju izbjeći rad u ovom položaju. Samo iskusni majstori pribjegavaju ovoj metodi, oslanjajući se na svoje teorijsko i praktično znanje.

- Kod stropne metode, dijelovi koji se zavaruju nalaze se iznad glave zavarivača. Kada koristite ovu metodu, morate se strogo pridržavati tehnološkog procesa i sigurnosnih pravila, jer otopljeni metal kaplje.

Organizacija šavova po vrsti zavarivanja

Čuobeni spojevi se mogu klasificirati prema vrsti udara opreme za zavarivanje. Korištenje odgovarajućih uređaja i uređaja omogućuje dobivanje sljedećih vrsta šavova:

- Ručno elektrolučno zavarivanje potiče stvaranje vara pomoću posebne elektrode i omogućuje pouzdano pričvršćivanje metalnih dijelova debljine od 0,1 do 100 mm.

- Lučno zavarivanje inertnim plinom omogućuje vam da dobijete jake i estetske šavove, budući da se svi procesi zavarivanja odvijaju pod zaštitom plinskog oblaka.

- Automatsko zavarivanje izvodi čeono zavarivanje metala u načinu samostalnog rada pretvarača, ovdje zavarivač kontrolira proces nakon postavljanja opreme.

- Prilikom plinskog zavarivanja dolazi do stvaranja varazbog visoke temperature goruće plinske mješavine.

- Pomoću lemilice moguće je stvoriti lemljene šavove.

Profil zavarivanja

Ako izrežete čeoni spoj, lako je odrediti prirodu šava po izgledu:

- Konkavni zavar je oslabljen, stoga se uglavnom koristi za zavarivanje tankih elemenata, za konstrukcije s malim dinamičkim opterećenjem.

- Konveksni šavovi smatraju se ojačanima, stoga se široko koriste u konstrukcijama s velikim statičkim opterećenjem, stvaranje takvog šava zahtijeva povećanu potrošnju elektroda.

Normalni zavari se koriste za dinamička opterećenja, u kojem slučaju nema velike razlike između osnovnog metala i visine zavara

Vrste šavova po dužini

Još jedan značajan faktor u postizanju kvalitetnog spoja dva metala je duljina zavara. Izračun čeonih spojeva uzima u obzir vrstu i duljinu zavara.

Po dužini, zglobovi se klasificiraju kao kontinuirani ili povremeni:

- Čvrsti zavari nemaju praznine bez zavarivanja duž cijele dužine spoja dviju metalnih površina. Ova vrsta zavarivanja omogućuje vam postizanje najkvalitetnije i izdržljivije veze bilo koje strukture. Nedostatak kontinuiranog vođenja elektrode je velika potrošnja materijala i spor napredak u radu.

- Povremeni načinKoristi se u slučaju kada nije potrebno stvoriti posebno jaku vezu. Takvi se šavovi najčešće izrađuju određene duljine sa strogim sinkronim intervalom. Isprekidano zavarivanje može biti pomaknuto ili lančano.

Sigurnosne mjere zavarivanja

Proces zavarivanja je popraćen brojnim čimbenicima koji mogu utjecati na sigurnost ljudskog zdravlja. Glavnim štetnim čimbenicima smatraju se prisutnost zračenja koje utječe na vid, štetan učinak ispuštenog plina, kao i djelovanje rastaljenog metala.

Stoga se u svim modernim poduzećima posebna pažnja poklanja zaštitnoj odjeći zavarivača:

- platneno odijelo;

- čizme ili čizme sa zatvorenim vezicama;

- maska za zavarivanje ili naočale;

- respirator koji štiti dišne organe;

- platnene rukavice.

Svi predmeti moraju biti čisti, bez masnih mrlja od tekućine.

Da bi zavarivač početnik stekao vještine zavarivanja, bolje je početi s jednostavnim proizvodima, jer pouzdanost i čvrstoća bilo koje metalne konstrukcije ovise o kvalitetnom spoju. Pravilno izvođenje procesa zavarivanja glavno je jamstvo kvalitetnog rada.

Preporučeni:

Odvojivi spojevi: fotografija, crtež, primjeri, instalacija. Vrste odvojivih i trajnih priključaka

U strojarstvu i instrumentaciji vrlo važnu ulogu imaju ne samo dijelovi koji se koriste u proizvodnji, već i njihovi spojevi. Čini se da bi sve trebalo biti krajnje jednostavno, ali zapravo, ako se udubite u ovu temu, vidjet ćete da postoji ogroman broj različitih spojeva, od kojih svaki ima svoje prednosti i nedostatke

Što su prirubnički priključci? Vrste prirubničkih spojeva. Prirubnički spojevi u industriji

Prirubnički spojevi se često koriste u industriji. Moraju osigurati nepropusnost i čvrstoću sastavljenih konstrukcija. Važna je uloga kvalitetne veze, jer slaba veza može dovesti do velikih gubitaka i ugroziti operativno osoblje

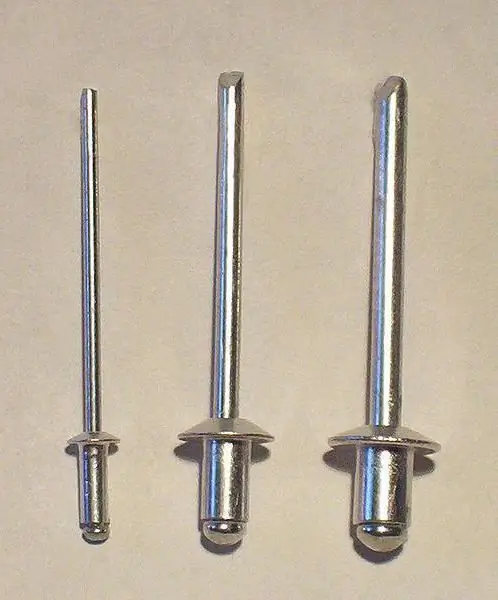

Spojevi zakovicama: prednosti i nedostaci

Zakovni spojevi izrađeni su od posebnih dijelova. Takvu fiksnu vezu teško je odvojiti. Same zakovice su izrađene od plastičnog materijala. Spojevi zakovice sastoje se od tri elementa - dva dijela dijelova koji se spajaju i zakovice. Posljednji element postavlja se u posebne rupe, koje se nalaze na rubovima dijelova koji se spajaju. Zakovica drži dio u traženom položaju

Stezni spojevi: klasifikacija, vrste cijevi, tehnika rada i upute za uporabu

Utisni spoj ima vanjski navoj s vanjskim šesterokutom. Nazivni prolaz je 6 mm. Brtveni navojni spoj je premazan. Montažni položaj može biti bilo koji. Dizajn radi na recipročnom principu. Raspon radnog tlaka varira od 0,95 do 6 bara. Radni tlak ovisno o temperaturi jednak je granici od 0,95 do 14 bara

Treni spojevi na vijcima visoke čvrstoće

Treni spojevi na vijcima visoke čvrstoće: značajke dizajna, zahtjevi za proizvodnju i montažu. Metode za dobivanje potrebne hrapavosti spojnih površina. Proračun glavnih parametara veze. Kontrola kvalitete